随着制造业智能化转型的加速,企业对生产流程的精准管控需求日益增长。RFID条码追溯系统结合工序防错、防重防漏功能,已成为提升生产效率和质量管理的关键技术。本文将系统介绍这一综合解决方案的核心价值与实施要点。

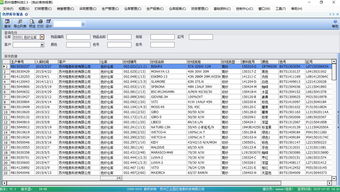

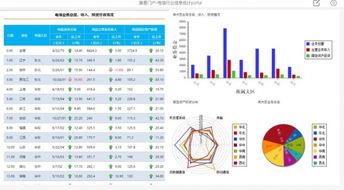

一、RFID条码追溯系统:构建全链路可视化管控

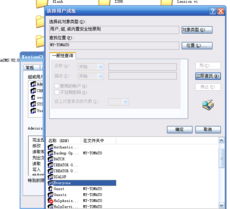

基于无线射频识别技术,RFID系统可实现原材料、半成品到成品的全程追踪。每个物品配备唯一电子标签,通过读写器自动采集数据,实时更新位置、状态及工艺参数。与传统条码相比,RFID具有非接触读写、批量识别、环境适应性强等优势,特别适用于流水线作业场景。系统通过中央数据库整合信息,形成完整的生产履历,支持快速溯源与质量分析。

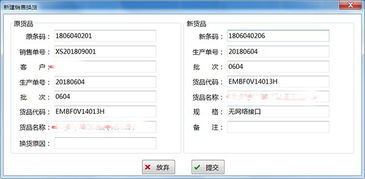

二、工序防错软件开发:杜绝人为操作失误

防错软件通过预设工艺规则与逻辑校验,在关键工序设置拦截点。例如:

- 装配环节验证零件型号匹配度

- 测试工序自动判定参数合格范围

- 包装阶段核对物料清单完整性

系统采用声光报警、设备联锁等方式实时干预错误操作,并结合MES(制造执行系统)实现工艺路线防呆。通过机器学习算法,软件还能持续优化防错策略,降低误判率。

三、防重防漏系统:保障流程完整性

该系统通过双重验证机制防止重复作业与工序遗漏:

1. 防重设计:对已完成的工序状态进行标识,当同一产品再次经过相同工位时,系统自动拒绝执行并提示“已处理”

2. 防漏方案:建立工序依赖关系模型,前置工序未完成时后续工位无法启动,同时通过看板提醒未执行工序清单

3. 动态监控:利用RFID读写器实时统计在制品流量,当工序节奏异常时触发预警

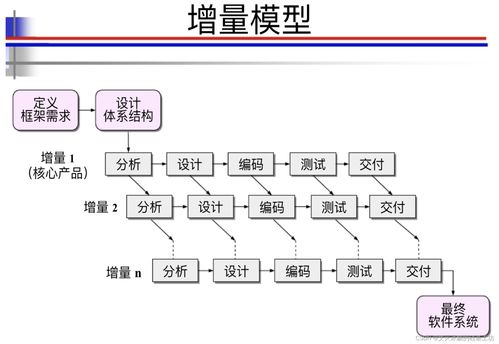

四、定制化开发策略与实践建议

成功的系统定制需把握三个核心环节:

1. 需求分析:深入调研企业生产特性,明确追溯粒度(批次/单件)、防错关键点与防重防漏场景

2. 架构设计:采用模块化开发模式,保留与ERP、WMS等系统的标准接口,确保扩展性

3. 实施部署:分阶段推行,先导区域试运行后全面推广,配套制定数据采集规范与操作手册

典型案例表明,某汽车零部件企业引入该解决方案后,产品不良率降低32%,物料追溯效率提升5倍,工序遗漏事件实现零发生。

RFID追溯与防错防重漏系统的深度融合,不仅构建了可靠的生产质量防线,更通过数据驱动持续优化制造流程。企业应根据自身产能特点选择适宜的定制方案,分步实施以最大化投资回报。随着5G与工业互联网技术的成熟,这类系统将向着更智能的预测性防错与自适应调度方向演进。